Метод определения твердости по ШОРУ А ГОСТ 263-75

Данный стандарт распространяется на резину и изделия из нее. С помощью данного метода определяется твердость от 0 до 100 единиц по Шору А. В проводимом испытании будет измеряться сопротивление резины, путем погружения в нее индентора.

Несоблюдение стандарта преследуется по закону.

Метод отбора образцов

Для испытания используются образцы в виде пластинок или шайб с параллельными плоскостями. Точек измерения на образце будет несколько и расстояние между ними не должно быть меньше 5 мм, а удаленность от края образца менее 13 мм. При испытании изделий может быть допущено другое расстояние до края образца, но все это должно быть прописано в обязательном порядке в нормативно-технической документации.

Толщина образца должна быть не менее 6 мм. Стоит отметить, что при испытании образцов, допускаются их разновидности, которые могут состоять из нескольких слоев резины одного и того же вида. Всего слоев допускается не более 3-х, толщина верхнего из них не менее 2 мм. Все исходные данные фиксируются в нормативно-технической документации.

Поверхность образца должна быть гладкой, без вмятин, царапин, пузырей, полостей, надрывов и шероховатостей, а также посторонних примесей и без видимых глазу дефектов.

Аппаратура

Прибор для определения твердости соответствующий всем характеристик:

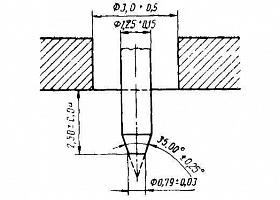

- индентор из закаленной стали (чертеж);

- пружину для приложения нагрузки к индентору;

- шкалу единиц твердости от 0 до 100, при этом 0 должен соответствовать максимальному проникновению индентора (2,54 мм), а 100 - нулевому проникновению; расстояние между делениями шкалы должно быть не менее 1 мм, цена деления должна соответствовать одной единице.

Прибор должен иметь зависимость между твердостью по Шору А и нагрузкой в соответствии с таблицей. Пункт 2.1.2 ГОСТа 263-75

Опорная площадка должна иметь площадь не менее 100 мм2.

Прибор для испытания должен обеспечивать: предварительную нагрузку на индентор 0,55 Н (56 гс) для установки его в исходное положение, соответствующее нулевому значению шкалы;

Проверку показания твердомера по максимальной твердости при установке на стеклянную пли гладкую металлическую поверхность; при нажатии на головку прибора стрелка должна стоять против деления 100 ± 1 на шкале;

Погружение индентора в резину перпендикулярно к образцу.

Прибор проходит плановые проверки не реже одного раза за полугодие. Проверка проходит согласно нормативно-технической документации на прибор. В случае проведения ремонта, проверка повторяется.

Толщиномер по ГОСТ 11358-74 типа ТР10-60 с пределом измерения от 0 до 10 мм, ценой деления 0,01 мм, допускаемой погрешностью измерения ±0,018 мм.

Секундомер СОПр-3б-3-121 по ГОСТ 5072-79.

Часы электрические вторичные показывающие по ТУ 25-07-1503-82 с погрешностью хода ± 60 с за 24 ч.

Термометр стеклянный по ГОСТ 27544-87 с пределом измерения от минус 50 до плюс 100 °С, ценой деления ГС, допускаемой погрешностью измерения ± 1 °С.

Для проведения измерений можно использовать иные средства измерения, которые будут соответствовать всем требованиям данного стандарта.

Проведение испытания

Перед испытанием образцы проходят обязательную процедуру кондиционирования при температуре (23 ± 2) °С не менее 1 часа, также они должны быть защищены от попадания прямых солнечных лучей. Температура испытания должна быть равна (23 ± 2) °С.

Образец для испытаний помещают на горизонтальную площадку, сверху на образце устанавливают твердомер в перпендикулярном положении таким образом, чтобы опорная поверхность площадки соприкасалась с образцом.

То, каким образом установлены образцы, места в которых будут проводится измерения твердости и иные сведения, должны быть зафиксированы в нормативно-технической документации.

Твердомер устанавливается в удерживающее устройство, позволяющее создавать прижимное усилие от 10,0 до 12,5 Н, или на него монтируют центрированный по оси индептора груз массой от 1,00 до 1,25 кг.

Допускается твердомер нагружать вручную.

Отсчет значения твердости производят по шкале прибора по истечении с момента прижатия прибора к образцу.

Для образцов, погружение индептора в которые далее остается явным и заметным, показатель отсчитывают по истечении (15 ± 1) с, что оговаривают в нормативно-технической документации на резины, резиновые изделия и методы их испытаний.

Твердость измеряется минимум в трех точках, в различных местах на каждом образце.

Обработка результатов

За результат принимается среднеарифметическое значение всех проведенных измерений и округление его до целого числа.

Допускаемое отклонение каждого измерения от среднего арифметического значения не должно превышать ± 3 единицы.

Несопоставимыми признаются результаты полученные в ходе испытания:

- образцов, изготовленных разными способами;

- образцов разной толщины;

- образцов, состоящих из разного числа слоев;

- образцов и изделий при отсчете показателя через 3 и 15 с.

По итогам испытания составляется протокол в котором фиксируют: обозначение резины или изделия из резины, толщину образца, способ изготовления образца, результат каждого измерения твердости в единицах Шора А и ее среднее арифметическое значение, дату испытания, обозначение настоящего стандарта.

Требования безопасности

Помещение для испытаний должно быть оборудовано приточно-вытяжной вентиляцией и соответствовать требованиям ГОСТ 12.1.004-85 и ГОСТ 12.1.005-88.

При подготовке и проведении испытаний должно соблюдаться правила пожарной безопасности промышленных предприятий, утвержденные ГУПО МВД СССР и ГОСТ 12.3.002-75.

Аппаратура должна соответствовать требованиям ГОСТ 12.1.019-79 и ГОСТ 12.1.030-81.