Резина. Метод определения упругопрочностных свойств при растяжении ГОСТ 270-75

Следующий стандарт который мы разберем посвящен проверке образцов резины на ее способность и устойчивость к растяжению. Введен данный стандарт в 1978 году. Настоящий стандарт распространяется на резину и устанавливает метод определения упругопрочностных свойств при растяжении по показателям: прочности при растяжении, относительному удлинению при разрыве, напряжению при заданном удлинении

Данный стандарт был разработан Нефтеперерабатывающей и нефтехимической промышленности СССР 01.01.1978 года. Вступил в силу 03.02.1982 года.

Отбор образцов для опыта

Как правило для испытания используются образцы, обладающие формой двусторонней лопатки или кольца. Выбранный формат образца будет указан в нормативно-технической документации, приложенной к изделию.

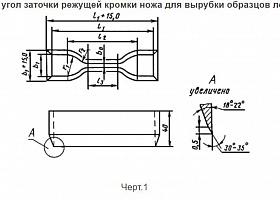

Типовые размеры образцов обязаны соответствовать чертежам и размерам, указанным в таблице характеристик в пункте 1.2 ГОСТ 270-75. Кроме табличных значений, размеры также будут зависеть от используемых штанцевых ножей, после выполнения вырубки, размеры уже не контролируются. При этом для штанцевых ножей существуют предельные отклонения.

Для проведения исследования используются образцы типа VII, если нет возможности вырубить образцы I-V типов. Вырубаются образцы из вулканизированной резины ножами с предустановленным углом заточки режущей кромки.

Погрешность в размерах узкой части ножа в ширину допустима в пределах 0,05 мм, а образца по толщине в узкой части не должна превышать 0,1 мм. На узкой части образца наносятся специальные метки параллельно друг другу, по ним отслеживается удлинение. Подобные метки наносятся специальным штампом ширина кромок которого не более 0,5 мм. Чтобы образцы были установлены максимально одинаково, на них наносят симметричные относительно центра метки. Для данной разметки используются краски, которые никак не влияют на результаты проводимых испытаний.

Может допускаться нанесение меток иным способом

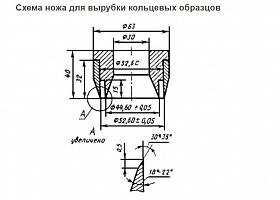

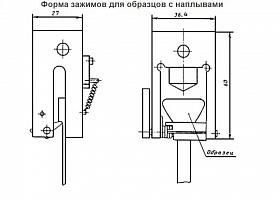

Для более надежного крепления используют образцы с наплывом. Наплывы в свою очередь располагаются симметрично относительно центра образца. Образцы подобного типа подготавливают на основании ГОСТа 269. Размеры кольцевых образцов определяются штанцевым ножом или вырезным устройством. Значение допустимого превышения значений по ширине кольца не более 0,02 мм.

Образцы могут вырубаться из пластин с помощью штанцевых ножей или на машинах с вращающимися ножами. Количество проверяемых образцов должно быть не меньше 5-ти. В случае использования вулканизированных колец в пресс-формах соответствующего размера, полученные результаты будут несопоставимы.

Аппаратура

Машина, на которой будут проводится испытания должна соответствовать ряду требований:

- измерение силы при заданных удлинениях и в момент разрыва с погрешностью измерения силы при прямом ходе (нагружении) не более +/- 1% от измеряемой силы, начиная с 0,2 от наибольшего предельного значения каждого диапазона измерения;

- ход активного захвата не менее 1000 мм;

- скорость движения активного захвата (500 +/- 50) и (1000 +/- 50) мм/мин;

- измерение расстояния между метками и захватами при растяжении образца устройством с ценой деления шкалы не более 1 мм или градуированным в процентах относительного удлинения.

Допускаются другие способы измерения удлинения образцов:

- предпочтение стоит отдавать машинам с безынерционным силоизмерителем, если у машины маятниковый силоизмеритель, то нужно чтобы измеряемая сила была от 20 до 90% предельного значения шкалы.

- зажимы для образцов должны обеспечивать качественное крепление образца по наплывам или специальным меткам, при равномерном распределении давления по всей ширине

- для крепления образцов с кольцевой формой используются два металлических ролика с диаметром (25,00 +/- 0,25) мм. При этом нижний ролик осуществляет вращение принудительно, а верхний ролик свободно вращается вокруг своей оси.

- желательно иметь разрывную машину, которая была бы снабжена специальным устройством для фиксирования силы, которая прикладывается для удлинения образца.

Допускаемая погрешность регистрации силы на диаграмме должна быть +/- 2%, а удлинения - +/- 3% от измеряемой величины.

Допускается применять машины со шкалами, градуированными в единицах напряжения и с печатающими устройствами. Суммарная погрешность регистрации показателей должна быть +/- 5%.

Во время проведения испытаний при повышенных температурах, машина снабжается специальной термокамерой, которая будет поддерживать температурный режим на протяжении всего испытания с допустимой погрешностью.

Подготовка к испытанию

После прохождения вулканизации образцы выдерживают согласно ГОСТ 269 не менее 6 часов, также они проходят кондиционирование. Толщина измеряется с помощью толщиномера по ГОСТу 11358. К измерениям также могут быть допущены другие толщиномеры, которые будут соответствовать указанным требованиям и измерять толщину образцов иначе.

Толщина образцов с формой лопатки измеряется в узкой части, а у круглых в различных местах по всей окружности (должно быть произведено не менее 3-х измерений). За ширину образца лопатки принимают расстояние между режущими кромками ножа в его узком участке. Ширину образца кольца измеряют толщиномером с ценой деления шкалы 0,01 мм с пяткой и наконечниками, профилированными по дуге кольца, не менее чем в трех точках. В качестве результата используют среднеарифметическое значение полученных данных.

Проведение испытания

Испытания проводят при температуре (23 +/- 2) °С и скорости движения активного захвата (500 +/- 50) мм/мин. Допускается проводить испытания при повышенных температурах рекомендуемого ряда: 70 +/- 2; 100 +/- 2; 125 +/- 2; 150 +/- 2; 200 +/- 3; 250 +/- 5 °С.

Образцы в форме лопаток закрепляют специальными захватами по установленным меткам, а с наплывами крепят по краям самих наплывов. Образец кольцевой формы надевают на два сближенных ролика. Далее снимаются нулевые показания со всех приборов. В ходе опыта, измеряется сила растяжения и полученное удлинение.

Обработка результатов

Как правило за конечный результат принимают среднее арифметическое значение полученных показаний. Учитываются результаты, полученные от образцов взятых с одной пластины, или с одного из изделий. Если результаты испытаний отклоняются от средней величины прочности более чем на +/- 10%, то их не учитывают и среднее арифметическое вычисляют из оставшихся образцов, число которых должно быть не менее трех.

В протоколе испытания записывают результаты: по прочности, округленные до целых значений в кгс/см2 и до десятых долей в МПа, а по относительному удлинению - до десятков.

Результаты испытаний можно сопоставлять в случае, если они однотипны, имеют одинаковую толщину, заготовлены одним способом и проходят испытание в одинаковых условиях.